一、循环氨水

循环氨水水量较大,目前一般采用沉降罐重力分离,为了有效分离出循环氨水内的焦油,需要保证足够的停留时间,往往设计多个沉降罐,设备多、占地面积大。

二、剩余氨水

剩余氨水中含有微量的焦油累物质,利用静置分离或普通过滤都不能有效去除。剩余氨水中的微量焦油在蒸氨塔中被蒸出轻质组分,沥青质则留在塔内,会造成塔的堵塞。

一、循环氨水

AFP板组相分离器的设计原理是基于浅池(沉降)原理,即利用油滴只需浮升较短距离就能到达板表面,通过与板表面碰撞,油滴发生聚结。特殊的板间距和板的长度使小液滴在板间停留足够的时间以达到需要的液滴分离直径,从而使它们可以提供最大分离效率和流通率。

AFP相分离器具有:能极大的缩短传统的静置沉降时间、静设备,无能耗、占地面积小,运行成本低、分离效率高等特点。

二、剩余氨水

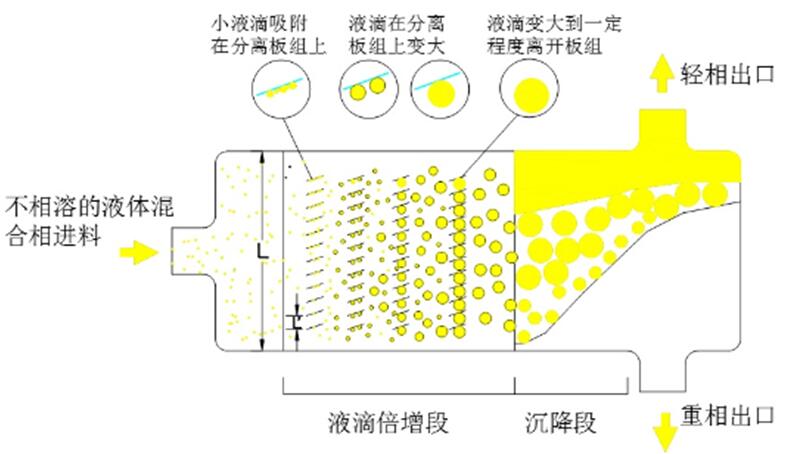

剩余氨水在操作压力下进入AFBP相分离器进口管进入壳体内。物料在进口件及整流器的作用下,以层流状态在设备筒体中流动。含微量焦油的剩余氨水通过疏松纤维床填料段,焦油小液滴吸附在纤维上并在纤维上聚结变大,增大到一定程度后脱离纤维填料段进入特殊板组段;焦油大液滴在特殊板组上进一步增大,并在浅池效应下,实现氨水和焦油的高效分离。

经过沉降段后,焦油大液滴进入壳体的上、下小筒体形成连续液层,通过界面自动控制系统控制油水界面,保证油水界面稳定。焦油由焦油出口排出至焦油中间槽,分离后的氨水以一定流速由氨水出口排出至蒸氨系统。

入料:剩余氨水和煤焦油

流量:60m3/h

工作温度:75-85℃

工作压力:0.4~0.6Mpag

进口煤焦油含量:500~1000ppm

1. 分离要求:出口氨水中粒径30um以上的焦油含量为零或出口氨水中未溶解的焦油含量小于100ppm;

2. 设备进出口压差小于20kpa

AFBP相分离器的设计原理是基于‘液滴倍增’和‘浅池沉降’原理。不相溶的液体混合相物料通过特殊设计的进口件进入相分离器壳体内部,此后经过整流器,流体以稳定的流速均匀的流向疏松纤维填料段,纤维捕捉小的液滴并将其聚凝成大液滴,此后大液体离开纤维层,在特殊板组段快速分离,进而形成稳定的两相界面。